Categoría:información

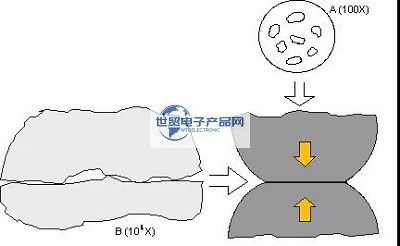

Seguiremos investigando los mecanismos de degradación de los conectores. En esta entrada nos centraremos en el efecto de la corrosión sobre la resistencia de contacto en los sistemas de contacto de metales preciosos, especialmente en las interfaces chapadas en oro. Es fundamental debatir la importancia de la capa de níquel subyacente al chapado en oro y sus ventajas para mejorar el rendimiento de los conectores chapados en oro. En el artículo 1, se presentó un modelo cóncavo-convexo de la interfaz de contacto. Para mayor comodidad, revise las Figuras 1 y 2 del Artículo 1. El punto clave del modelo de protuberancia es que los puntos de contacto son pequeños, de aproximadamente micras de diámetro, y están distribuidos en el área de contacto de la interfaz, así como en el área de contacto creada por la deformación durante la oclusión. La corriente a través de la interfaz de contacto debe pasar por los puntos de contacto abultados, lo que da lugar a una resistencia conocida como resistencia a la contracción. La magnitud de la resistencia a la contracción depende del número, tamaño, distribución, etc. de los contactos bumpy, ya que todos los contactos bumpy son eléctricamente paralelos. Cuando todas las interfaces de los contactos bumpy son metal con metal, como oro con oro o estaño con estaño, la resistencia a la contracción existe incluso en condiciones ideales. Si alguna de las interfaces irregulares está cubierta por una capa de corrosión o contaminantes, la resistencia a la contracción aumenta. Por eso la corrosión es una causa tan importante de degradación de los conectores. La pérdida de superficies de contacto con hoyuelos o de contactos con hoyuelos debido a la corrosión o a la contaminación puede provocar un aumento de la resistencia de la interfaz de contacto, que es suficiente para causar el fallo del conector.

---------------------------------------------------------------------------------------------------

Hablemos ahora de la corrosión de los conectores chapados en oro. Como todos sabemos, el oro es un metal precioso, es decir, es un metal no corrosivo; debido a esta propiedad, el oro se utiliza mucho en joyería. A pesar de esta propiedad, no significa que los conectores chapados en oro no sean susceptibles a la corrosión. Un conector es un sistema electromecánico en el que el conector proporciona rendimiento eléctrico a través de un sistema mecánico. Los dos sistemas separados del sistema mecánico requieren acoplamiento y contacto, etc. Los conectores chapados en oro constan de una superficie chapada en oro y un soporte de níquel (para optimizar la superficie de contacto) sobre un material de aleación de cobre. El material de aleación de cobre proporciona la flexibilidad necesaria para el acoplamiento del conector. La fuente de corrosión del sistema es el material de aleación de cobre. El cobre reacciona químicamente con el oxígeno, el azufre y el cloro, fenómenos habituales en los entornos de aplicación de los conectores. Por lo tanto, en lo que respecta a la sensibilidad a la corrosión, el diseño de los conectores debe abordar cómo eliminar o minimizar la corrosión del cobre y garantizar que no se pueda colocar ninguna sustancia que forme corrosión en la interfaz de contacto del conector. Esto es fácil en teoría, pero un reto en la práctica. Si un fabricante de conectores recubriera el conector por completo con 5 micras de oro, no habría problemas de corrosión en el conector. Sin embargo, por razones de coste, la mayor parte del chapado es de entre 0,25 y 0,75 micras y normalmente sólo se recubre la interfaz de contacto. Teniendo en cuenta el factor coste, es más habitual elegir el cobre como material del conector. El chapado selectivo, así como otros procesos de fabricación, pueden dar como resultado cobre expuesto o cobre expuesto en los bordes. Cuando hay defectos en el chapado, las capas finas de chapado pueden dar lugar a una posible exposición del cobre. Además de estas fuentes de corrosión, hay que tener en cuenta aspectos como el desgaste del chapado en oro durante el ciclo de vida conectado del conector o la alteración de la interfaz de contacto durante su uso. Todas estas cuestiones suelen pasarse por alto, y los conectores chapados en oro con capa inferior de níquel deben evaluarse adecuadamente.

---------------------------------------------------------------------------------------------------

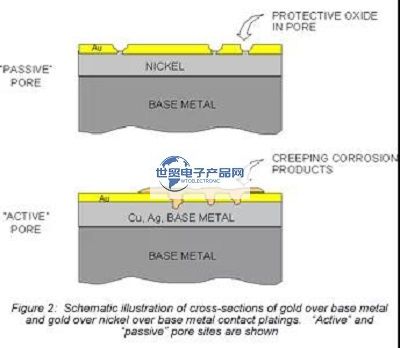

Los problemas en el conector proceden, en primer lugar, del grosor del chapado. La figura 2 muestra brevemente el cambio en el estado de la superficie chapada con y sin una capa inferior de níquel. Cualquier defecto en el proceso de revestimiento provocará la exposición del material de aleación de cobre. Los defectos de metalizado incluyen, entre otros, la porosidad, los arañazos y la contaminación previa al metalizado que da lugar a un metalizado incompleto. La posibilidad de que se produzcan todos estos defectos aumenta a medida que disminuye el espesor del revestimiento. Dada la presencia de estos defectos de metalizado, cualquier aleación de cobre expuesta reaccionará con el entorno de aplicación para formar productos de corrosión que pueden penetrar en la superficie metalizada. Como ejemplo sencillo, los productos de corrosión cobre-azufre migran, o se arrastran, a través de la superficie metálica, como se muestra en las Figuras 2 y 3. La figura 2 muestra la migración de los productos de corrosión a lo largo de las paredes de los poros hacia la superficie. La FIG. 3 es una micrografía de un anillo de migración de corrosión en la superficie de una aleación de cobre chapada en oro. Si la interfaz de contacto contiene alguno de los anillos de productos de corrosión mostrados en la figura 3, es probable que la resistencia interfacial cambie en cierta medida. Sin embargo, el uso de una capa inferior de níquel inhibe la corrosión y reduce su fluencia. El níquel forma un óxido inerte y pasivado muy fino que no migra. En efecto, el níquel pasiva el sustrato en el lugar del defecto, por lo que la corrosión no migra a la superficie.

---------------------------------------------------------------------------------------------------

El espesor asociado de la capa inferior de níquel tiene la ventaja añadida de actuar como barrera antidifusión. El cobre se difunde fácilmente a través del oro, y si el cobre difundido alcanza la superficie chapada en oro, formará una película corrosiva en la superficie, que puede impedir el contacto con la superficie metálica chapada en oro. El cobre que contiene un soporte de níquel se difunde mucho más despacio, y el soporte de níquel suele ser más grueso que el chapado en oro, por lo que la velocidad de difusión del cobre a la superficie dorada se reduce considerablemente. Dado que la velocidad de difusión aumenta con la temperatura, las ventajas del níquel son aún mayores si el conector está destinado a aplicaciones de alta temperatura. Las propiedades de pasivación e inhibición de la migración del níquel también son beneficiosas para el revestimiento selectivo. La corrosión de la superficie y de los bordes (y la fluencia asociada a la corrosión en la interfaz de contacto) se minimizará si el material de aleación de cobre se recubre con níquel en su totalidad antes del chapado selectivo de la interfaz de contacto. Además de estas cuestiones, los posibles efectos corrosivos del desgaste en el revestimiento se ven afectados por las propiedades del níquel subyacente. Como se ha mencionado anteriormente, la interfaz de contacto se daña debido al micromovimiento de la interfaz de contacto durante la vida de acoplamiento del conector debido a fuerzas impulsoras mecánicas o de expansión térmica, por ejemplo. Y el níquel tiene dos ventajas como factor de reducción del desgaste. La primera ventaja son las propiedades de pasivación e inhibición de la migración del níquel que hemos mencionado anteriormente. El desgaste del oro y la exposición del sustrato de níquel no darán lugar a una disminución de la corrosión en cuestión; el níquel expuesto puede dar lugar a un aumento de la resistencia de contacto, pero la magnitud de este aumento será mucho menor que la que se produciría debido a los efectos corrosivos. Una segunda ventaja es la mayor resistencia al desgaste del recubrimiento de contacto. Los efectos del desgaste se tratarán con más detalle en un artículo posterior. En este caso, basta con comprender que el níquel subyacente aumentará la dureza efectiva del revestimiento de los contactos. El chapado utilizado en los conectores suele denominarse oro duro y tiene una dureza de unos 200 Nups. Las capas base de níquel suelen tener una dureza de 400 Nups o más. Por lo tanto, a medida que aumenta la dureza de la superficie, aumenta la dureza efectiva del chapado y el índice de desgaste tiende a disminuir. Teniendo en cuenta la importancia de la capa inferior de níquel para el rendimiento del conector, ¿qué espesor de níquel es necesario? Los espesores típicos de níquel en conectores chapados en oro oscilan entre 1,25 y 4,0 micras. El límite inferior tiene por objeto garantizar un espesor suficiente para cumplir los requisitos, mientras que el límite superior tiene en cuenta el coste y factores mecánicos, entre otros. La cuestión del coste se debe a que más níquel implica más tiempo de chapado y más costes de material. Las consideraciones mecánicas son más complejas. A medida que aumenta el espesor del niquelado, la ductilidad del níquel tiende a disminuir y la rugosidad del revestimiento tiende a aumentar. La disminución de la ductilidad puede provocar el agrietamiento de la capa niquelada y el aumento de la rugosidad, la reducción de la porosidad, las propiedades de desgaste, etc. En conclusión, nunca se insistirá lo suficiente en la importancia de la capa inferior de níquel en los sistemas de conectores chapados en oro. Las propiedades de pasivación del níquel son importantes para ralentizar la formación y migración de productos de corrosión en la superficie de cobre del material de contacto. Además, el níquel proporciona una barrera antidifusión que impide la migración del metal subyacente en la interfaz de contacto. La dureza del níquel es muy importante para mejorar la resistencia al desgaste de los sistemas de contacto chapados en oro, aumentando la vida útil y la resistencia al desgaste por micromovimientos. En vista de estas ventajas, cualquier conector chapado en oro debe especificarse con un soporte niquelado.

---------------------------------------------------------------------------------------------------

2, en la plataforma de World Trade Electronic Products Network relacionados con la introducción y venta de productos breve: World Trade Electronic Products Network - agente profesional / producción / venta de diversos {conector | arnés | alambre y productos de cable }; si usted tiene un [conector | arnés | alambre y productos de cable] relacionados con la compra / abastecimiento necesidades o le gustaría comprar / para entender qué conectores | arnés | alambre y productos de cable podemos proporcionar soluciones, por favor póngase en contacto con el siguiente personal de negocios División I; Si usted tiene relacionados [conector | arnés de alambre | alambre y cable productos] ventas / recursos y necesidades de promoción, por favor haga clic en el "¡¡ Cooperación Empresarial ←" con la persona a discutir!